NGHIÊN CỨU SỬ DỤNG XƠ SỢI TỪ BÃ SẮN CHO SẢN XUẤT GIẤY BÌA CỨNG

Trường Cao đẳng Công thương Phú Thọ

Hồ Thị Thúy Liên, Nguyễn Đăng Toàn, Cao Thị Bình – Trường Cao đẳng Công Thương Phú Thọ

1. Mở đầu:

Các sản phẩm của ngành giấy là những sản phẩm thiết yếu trong cuộc sống của mỗi người dân. Sự phát triển mạnh mẽ của truyền thông kỹ thuật số đã dẫn đến giảm nhu cầu sử dụng giấy in báo, nhưng lại mang đến sự tăng trưởng mạnh mẽ ở phân khúc giấy bao bì, hộp giấy. Cùng với sự phát triển của công nghiệp và đời sống văn hóa xã hội, trong tương lai gần, nhu cầu về các sản phẩm giấy vẫn tiếp tục gia tăng, do vậy công nghiệp giấy thế giới và trong nước sẽ gặp những khó khăn nhất định về nguồn nguyên liệu [1].

Ngành sản xuất giấy hiện nay ở nước ta chủ yếu sử dụng nguyên liệu chính là bột hóa học và cơ học từ gỗ, tuy nhiên ở một số quốc gia có nền nông nghiệp phát triển (như Trung Quốc, Ấn Độ…), một lượng lớn bột giấy được sản xuất từ các phế phụ phẩm nông nghiệp. Vì vậy, tăng cường sử dụng nguyên liệu phi gỗ, đặc biệt là phế thải nông nghiệp là hướng phát triển nguồn nguyên liệu xơ sợi, phục vụ phát triển bền vững, nhất là đối với các nước đang phát triển [2].

Công nghệ tái chế giấy loại đã và đang phát triển khá mạnh. Hiện nay, nguồn cung giấy phế liệu trong nước (giấy thu hồi – giấy tái chế) không đủ đáp ứng nhu cầu sản xuất nội địa, hầu hết các doanh nghiệp phải nhập khẩu số lượng lớn phục vụ cho sản xuất. Theo ước tính sơ bộ, tỷ lệ thu gom giấy tại Việt Nam chỉ đạt dưới ngưỡng trung bình thế giới, khoảng dưới 40% trước khi đưa vào phân loại và xử lý. Trong khi đó, công tác quản lý giấy thu hồi nhập khẩu lại gặp phải không ít thách thức gây khó khăn cho hoạt động sản xuất kinh doanh của nhiều doanh nghiệp đặc biệt là các doanh nghiệp sản xuất giấy bao bì.

Nước ta đã có gần 100 nhà máy sản xuất tinh bột sắn với công nghệ hiện đại, công suất từ 200 -500 tấn củ/ ngày. Có thể nói tiềm năng sản xuất sắn ở nước ta rất lớn. Một trong những chất thải ra từ quá trình sản xuất tinh bột sắn là bã sắn. Lượng bã sắn thải ra từ quá trình chế biến tinh bột chiếm khoảng 45%, khối lượng sắn củ. Bã sắn có chứa một lượng lớn chất xơ và một lượng dư tinh bột. Dư lượng chất xơ phong phú trong trong bã sắn thu được từ sản xuất công nghiệp tinh bột sắn có thể sử dụng để có được một hỗn hợp bột tương tự như các tông, thông qua một kỹ thuật được sử dụng trong sản xuất quy mô nhỏ của giấy tái chế. Việc sử dụng bã sắn kết hợp với bột giấy tái chế được xem như bổ sung xơ sợi dài để nâng cao độ bền cho vật liệu [3].

Các vật liệu từ bã sắn có đặc tính tương tự giấy tái chế. Tuy nhiên bã sắn có lợi thế hơn vì nó là nguồn nguyên liệu tái tạo, thân thiện môi trường. Các nghiên cứu cho thấy rằng bã sắn là nguồn xơ sợi tiềm năng cho sản xuất giấy và bột giấy, đặc biệt ở các nước có nguồn gỗ hạn chế [4 ][5].

- Nguyên vật liệu và phương pháp nghiên cứu:

Nguyên liệu bã sắn được lấy sau công đoạn ép tách tinh bột được bảo quản trong túi nilon buộc kín sử dụng cho phân tích. Thành phần hóa học của nguyên liệu đã được xác định theo các phương pháp tiêu chuẩn của Hiệp hội kỹ thuật Công nghiệp bột giấy và giấy của Mỹ TAPPI và TCVN, như sau: xenluloza 32,7%; lignin 10,5%, pentozan 29,1 % và tinh bột 6,1%.

Xử lý sơ bộ bã sắn bằng enzym amylaza, mức dùng: 0,1% ở nhiệt độ: 500C, pH: 7, thời gian: 10 phút. Sau khi xử lý bằng enzym bã sắn được rửa sạch có thể bảo quản trong túi nilon buộc kín hoặc sấy khô. Với điều kiện này bã sắn có thể để dự trữ được 6 tháng với bã ướt hoặc 18 tháng với bã khô.

Giấy lề OCC được thu gom từ các cửa hàng tạp hóa được xé nhỏ và đánh tơi trong thiết bị đánh tơi và nghiền bằng máy nghiền Hà Lan theo TCVN 9574-1:2013. Độ nghiền được xác định theo TCVN 8202-1: 2009. Bột OCC được phối trộn với bã sắn theo các tỷ lệ khác nhau theo yêu cầu của từng phép thử. Sau khi nghiền tới độ nghiền 40-45 oSR, các mẫu giấy được xeo trên máy xeo thí nghiệm theo TCVN 8845-1:2011, sau đó các mẫu giấy ướt được ép bằng tấm ép phẳng với áp lực 5 Kpa trong 5 phút. Kết thúc các mẫu giấy được sấy khô và xác định tính chất cơ lí. Độ chịu bục và độ bền xé được xác định tương ứng theo TCVN 3228:2000 và TCVN 3229:2000, độ dày được xác định theo TCVN 3652: 2007

III. Kết quả và thảo luận:

Giấy lề OCC sau khi thu gom về được loại bỏ tạp chất, đánh tơi, nghiền tới độ nghiền 40-45 oSR. Bã sắn được nghiền riêng biệt tới cùng độ nghiền và phối trộn với bột OCC để chuẩn bị cho quá trình xeo giấy. Sau khi phối trộn, các mẫu giấy được xeo, ép và sấy khô ở cùng một điều kiện để xác định các tính chất bền của giấy.

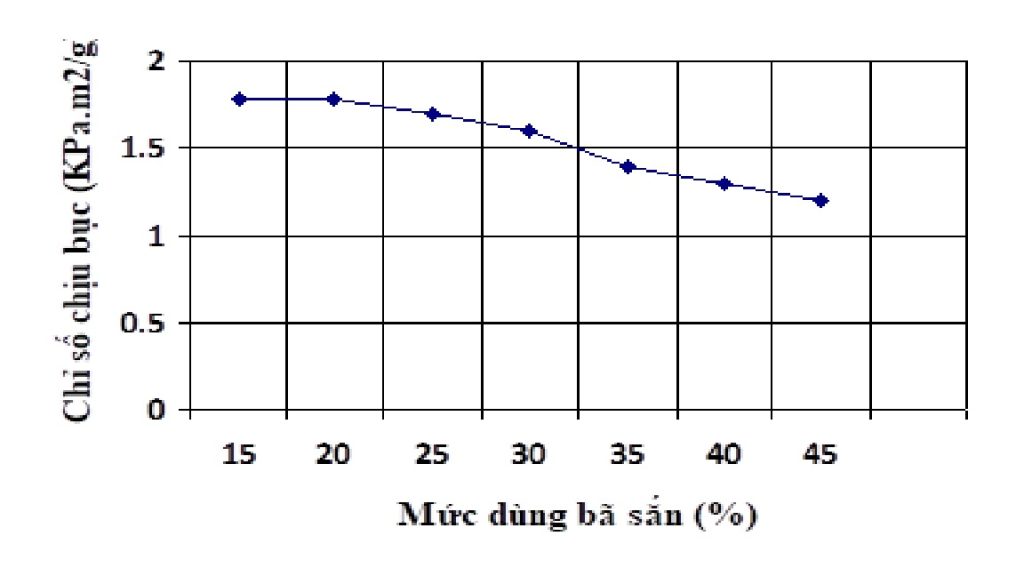

Ảnh hưởng của mức dùng bã sắn tới độ chịu bục:

Hình 1: Ảnh hưởng của mức dùng bã sắn tới độ chịu bục

Để khảo sát ảnh hưởng của bã sắn tới độ chịu bục của giấy, nhóm nghiên cứu đã tiến hành các thực nghiệm với các mức dùng bã sắn tăng dần từ 10 tới 40 %. Mẫu không sử dụng bã sắn được xeo ở điều kiện tương tự. Kết quả cho thấy với tỷ lệ dùng bã sắn ≤ 20%, độ chịu bục của giấy hầu như không bị ảnh hưởng. Nhưng với tỷ lệ phối trộn bã sắn cao hơn 20%, độ chịu bục bắt đầu giảm và giảm mạnh khi mức dùng bã sắn cao hơn 30%. Kết quả ảnh hưởng của mức dùng bã sắn tới độ chịu bục được thể hiện ở Hình 1.

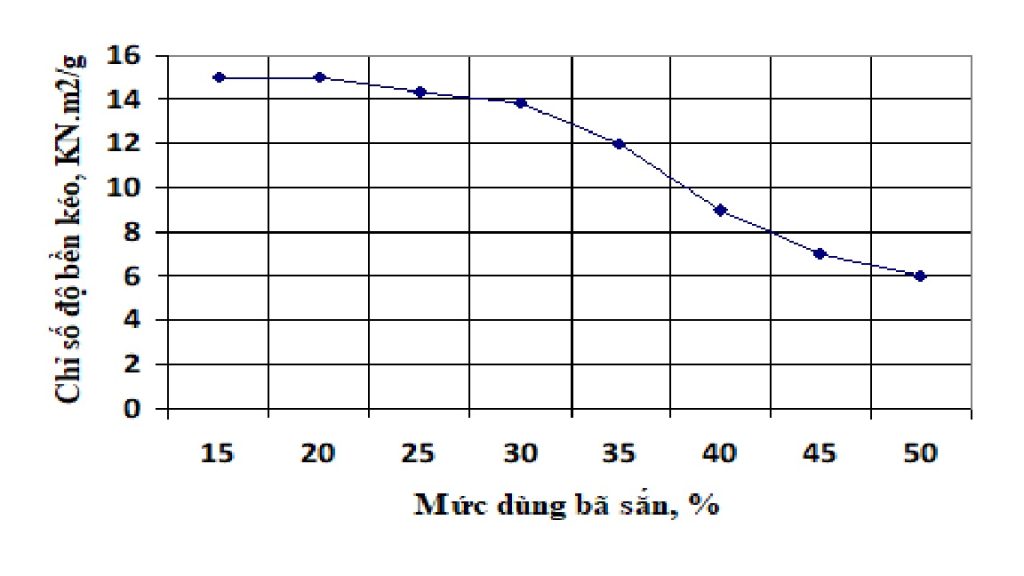

Ảnh hưởng của mức dùng bã sắn tới độ bền kéo:

Các kết quả xác định độ bền kéo của các mẫu giấy được thể hiện ở Hình 2 cho thấy: Với mức dùng bã sắn tăng từ 20 % đến 30% thì độ bền kéo giảm nhẹ, sau đó nếu tăng mức dùng bã sắn thì mức giảm độ bền tăng khá nhanh. Do độ bền kéo được quyết định bởi độ bền và chiều dài xơ sợi. Xơ sợi từ bã sắn có độ dài thấp hơn và độ mềm mại kém hơn nên khi bổ sung với lượng nhỏ thì không ảnh hưởng nhiều đến độ bền kéo, nhưng khi bổ sung với lượng tương đối lớn thì độ bền kéo sẽ bị ảnh hưởng

Hình 2: Ảnh hưởng của mức dùng bã sắn tới độ bền kéo

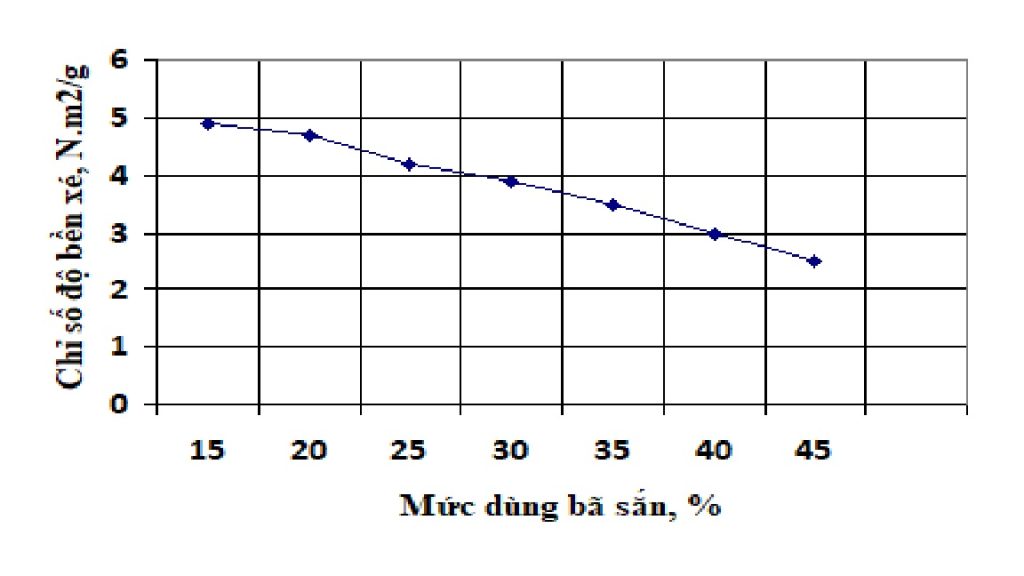

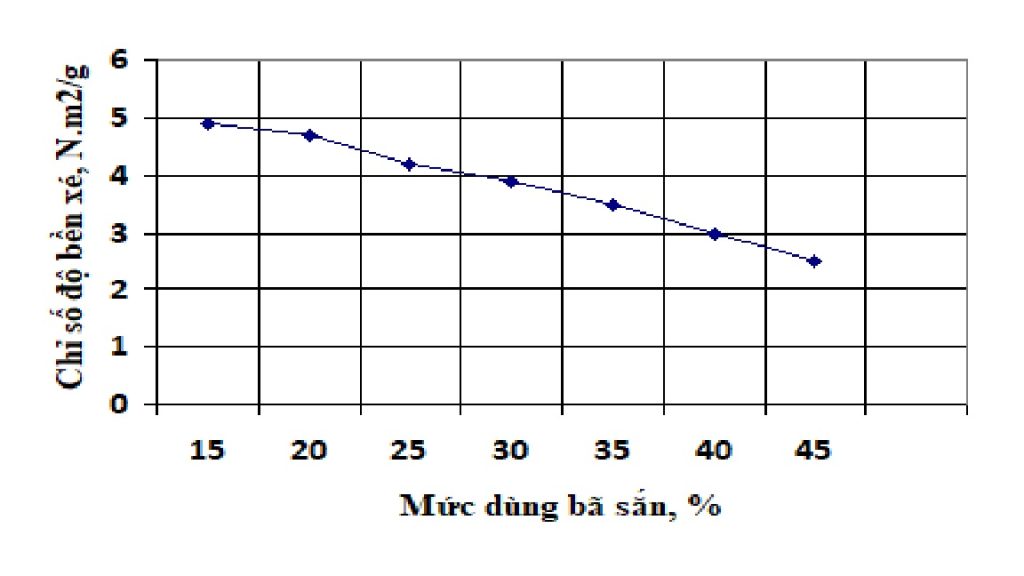

Ảnh hưởng của mức dùng bã sắn tới độ bền xé:

Kết quả thực nghiệm cho thấy rằng khi tăng mức dùng bã sắn thì độ bền xé giảm, điều đó có thể xét đến sự có mặt của một lượng xơ sợi ngắn của bã sắn sẽ làm cho độ bền xé giảm. Với mức dùng bã sắn thấp thì độ bền xé giảm nhẹ, mức độ giảm sẽ tăng khi tăng mức dùng bã sắn, và khi tăng mức dùng lên trên 35 % thì độ bền xé giảm qua mức cho phép.

Hình 3: Ảnh hưởng của mức dùng bã sắn tới độ bền xé

Hình 3: Ảnh hưởng của mức dùng bã sắn tới độ bền xé

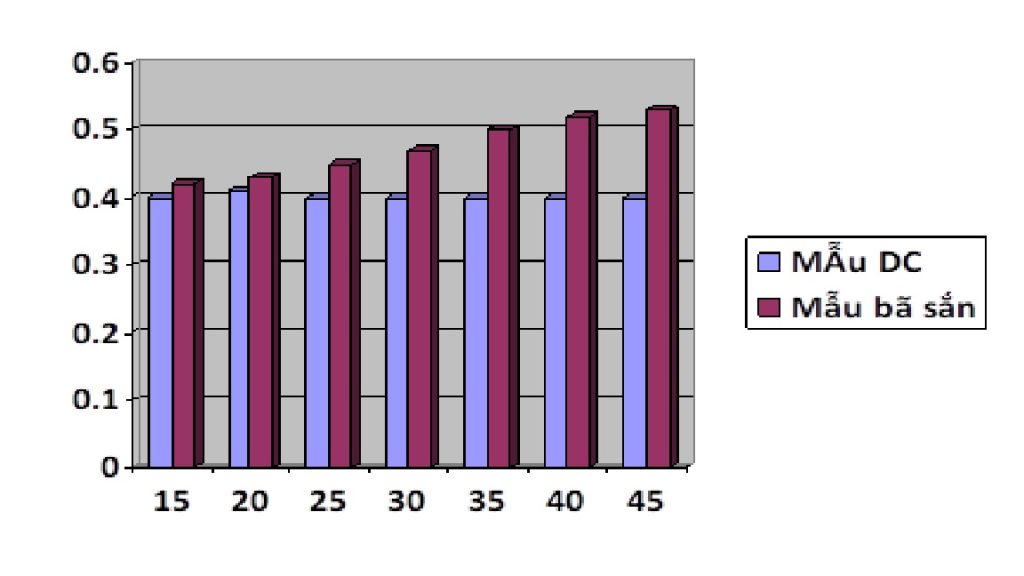

Ảnh hưởng của mức dùng bã sắn tới độ dày, khối lượng riêng:

Để khảo sát ảnh hưởng của bã sắn tới độ dày của giấy, nhóm nghiên cứu đã tiến hành các thực nghiệm với các mấu khác nhau. Mẫu đối chứng là mẫu không sử dụng bã sắn và các mẫu dùng bã sắn với các mức dùng khác nhau, các mẫu được thực hiện ở cùng một điều kiện độ nghiền, xeo cùng một định lượng và các chế độ công nghệ ép, sấy như nhau. Kết quả xác định độ dày và khối lượng riêng được thể hiện ở đồ Hình 4:

Hình 4: Ảnh hưởng của mức dùng bã sắn tới độ độ dày của giấy

Các mẫu sau khi kiểm tra độ dày, sẽ được kiểm tra định lượng để xác định khối lượng riêng của giấy. Kết quả xác định khối lượng riêng được thể hiện ở Hình 5.

Hình 5: Ảnh hưởng của mức dùng bã sắn tới khối lượng riêng của giấy

Kết quả thực nghiệm cho thấy khi tăng mức dùng bã sắn thì độ dày của giấy tăng, khối lượng riêng của giấy giảm. Điều này do xơ sợi của bã sắn có tính xốp, nhẹ nên đã tạo cho giấy có độ dày, độ xốp nhất định, nên khối lượng riêng của giấy giảm đi.

IV. Kết luận:

Từ các kết quả nghiên cứu ở trên cho thấy rằng xơ sợi từ bã sắn có tính chất sợi phù hợp để làm giấy bìa cứng, ngoài ra xơ sợi bã sắn có tính xốp, nhẹ nên phù hợp sử dụng cho làm giấy bìa có độ xốp cao.

Với mức dùng bã sắn thấp hơn 15% thì việc sử dụng bã sắn hầu như không ảnh hưởng tới độ bền của giấy, với mức dùng từ 15-30% một số tính chất độ bền bị giảm nhẹ và độ bền của giấy giảm mạnh khi mức dùng bã sắn tăng trên 35%.

Tài liệu tham khảo:

[1]. World Pulp & Recovered Paper Forecast – 15 Year, RISI (2011).

[2]. Gami B., Limbachiya R, R. Parmar, H. Bhimani, B. Patelet; An Evaluation of Different Non-woody and Woody Biomass of Gujarat, India for Preparation of Pellets – A Solid Biofuel, Energy Sources, Part A: Recovery, Utilization, and Environmental Effects, Vol. 33, Issue 22 (2011).

[3] K.N Matsui. Cassava bagasse-Kraft paper composites: analysis of influence of impregnation with starch acetate on tensile strength and water absorption properties. Carbohydrate Polymers. Volume 55, Issue 3, Pages 237–243, February, 2004

[4 ] Ashuvila Mohd Aripin. Cassava bagasse for Alternative Fibre in Pulp and Paper Industry: Chemical Properties and Morphology Characterization. International Journal of Integrated Engineering Vol 5, No 1 (2013).

[5] Zawawi Daud. Chemical composition and Morphological of cocoa Pod Husks and cassava pells for pulp and paper production. Australian Journal of basic and Applied Sciences, 7(9): 406-411, 2013.

Tin liên quan

Tin đã đăng

- Tâm tư của Bộ trưởng Nguyễn Chí Dũng: Nhà máy Tesla Trung Quốc chỉ mất 11 tháng đưa vào hoạt động, một TTTM cỡ AEON mất 68 ngày, làm sao cải cách, gỡ khó cho doanh nghiệp?

- Mondelez Kinh Đô tiên phong phát triển bao bì bền vững thông qua chủ động thực thi EPR

- Biến đau thương thành hành động

- Giấy Kraft Vina và Ajinomoto Việt Nam hợp tác thu gom, tái chế bao bì giấy theo chương trình EPR

Đăng nhập để bình luận.